SHIMA DENIM WORKSの挑戦、沖縄発「バガスモデル」で切り拓くエシカルファッション

沖縄の原風景とも言えるサトウキビ畑。風に揺れる美しい風景は、訪れる人々に南国の開放感を与えてくれる。しかし、その美しい風景の裏側に、長年解決されずにきた「重い課題」があることを知る人は少ない。

沖縄県内では年間約84万トンのサトウキビが生産されている。しかし、 砂糖を作る過程で全体の約25%、年間にして約21万トンもの搾りかす「バガス」が発生するのだ。その多くは工場のボイラー燃料として焼却処分され、大気中へCO2を放出し続けてきた。[1]

この構造的な課題に風穴を開けたのが、浦添市の港川外人住宅街に拠点を置く「SHIMA DENIM WORKS(シマデニムワークス)」である。

彼らが開発したのは、バガスに新たな命を吹き込み、ジーンズやかりゆしウェアへと生まれ変わらせる独自のアップサイクル技術だ。それは単なる「再利用」の枠にとどまらない。

日本の伝統的な和紙製法等を融合させ、かつて廃棄物だったものを「資源」として循環させながら、炭素さえも固定する。それはアパレル産業のLCA(ライフサイクルアセスメント)を根本から書き換える、未来を見据えたものづくりだった。

SHIMA DENIM WORKS(シマデニムワークス)

サトウキビの搾りかす「バガス」を、日本の和紙作りの技術などを掛け合わせジーンズやかりゆしウェアへとアップサイクルするサステナブルブランド。

〒901-2134 沖縄県浦添市港川2-14-7 36号

燃やされてきた「25%」の資源。技術による価値転換

SHIMA DENIM WORKSが採用したのは、日本の伝統技術である「和紙」を媒介させる高度なプロセスである。その工程は、県境を越えた職人たちのバトンリレーによって支えられている。

- 沖縄など: 回収したバガスを乾燥・粉砕し、微細なパウダー状にする。

- 岐阜(美濃)、北海道: 和紙づくりの伝統技術を用い、バガスパウダーを和紙に漉き込む。

- 広島(福山)など: 完成した和紙を数ミリ幅に裁断し、撚(よ)りをかけて強靭な糸にする。

この「抄繊糸(しょうせんし)」と呼ばれる技術により、バガスは初めてアパレル製品として通用する「糸」へと姿を変える。このバガス糸を緯糸(よこいと)に、インディゴ染めの経糸(たていと)と共に織り上げることで、これまでにないデニム生地が誕生した。

特筆すべきは、この製法が思いがけない「機能性」を生んだ点だ。和紙由来の「多孔質構造(繊維に無数の微細な穴がある状態)」により、一般的なコットンデニムと比較して約半分の軽量化に成功したのである。

さらに、この微細な穴が湿気を逃がし、雑菌の繁殖を抑えるため、以下の優れた特性を発揮する。

- 吸水速乾性: 汗を素早く吸収し、すぐに乾く。

- 消臭・抗菌作用: 臭いの元となる菌の増殖を抑制。※バガスが持つ成分も作用

高温多湿な沖縄の夏でもベタつかず、さらりと羽織れる。「環境に良いから」という倫理的な動機を、「涼しくて軽いから」というプロダクトとしての明確な競争力が追い越した。この「機能によるナッジ」こそが、同ブランドが事業化を実現できた重要なブレイクスルーである。

旅するサトウキビ。国内循環が導く「LCA低減」への挑戦

製品の環境負荷を測る際、見落とせない要素が「移動距離」だ。特にアパレル産業においては、原料調達から販売に至るまでの輸送に伴うCO2排出量(Scope 3)の削減が最大のボトルネックとなっている。

SHIMA DENIM WORKSのサプライチェーンは、以下のルートを辿る。

沖縄(原料回収)→ 岐阜や北海道(製紙)→ 広島など(紡績・製織)→ 沖縄など(縫製・販売)

現状、沖縄には紡績や製織の大規模設備がないため、国内最高峰の技術を持つ産地を巡る形をとっている。

一見、長距離移動に見えるが、視点を世界に向ければこのモデルの圧倒的な合理性が見えてくる。一般的なジーンズのサプライチェーンは、素材調達から縫製まで世界中に分散しており、製品化までに地球約1.6周分(およそ65,000km)もの距離を移動すると試算されている。

対して、日本国内で完結させる同ブランドの総移動距離は約14,000km。海外生産と比較して、約80%もの輸送距離短縮を実現しているのである。

もちろん、ここがゴールではない。「将来的にはすべての工程を県内で完結できるよう、行政とも相談しながら、より環境負荷を最小化できる形を目指したい」と担当者は語る。

現状における「国内循環」は、理想へと向かうための重要な通過点だ。それは、今できるLCA低減の中で、最も現実的で誠実な取り組みだ。

沖縄の正装“かりゆしウェア”を「所有」から「体験」へ。

沖縄を訪れるビジネスパーソンや観光客にとって、かりゆしウェアは長年「悩ましい存在」でもあった。現地のビジネスシーンや結婚式では正装として重宝されるが、本土に戻れば着る機会は皆無に等しい。

旅の記念に買ったものの、一度きりで「タンスの肥やし」になる。この構造的な「もったいない」を解決したのが、県内IT企業とのジョイントベンチャーが展開する「BAGASSE UPCYCLE(バガスアップサイクル)」というレンタル事業である。

彼らのアプローチは巧妙だ。決して「環境に良いから」という正論を押し付けない。バガス由来の生地は驚くほど涼しく、デザインも洗練されている。顧客は「かっこいい」「荷物にならない」という実利的な動機でレンタルを選ぶ。あくまで「着たい」という感情を入り口にする、見事なナッジ(行動変容)の設計だ。

2021年に開始されたこの事業は、法人市場で確かな需要を掘り起こした。現在、年間約700〜800着が稼働しているが、その主な顧客は社員旅行や周年事業、チームビルディングを行う企業だ。周年記念や祝賀会といった「ハレの日」は、組織にとって重要な節目。レンタルは、こうしたスポット需要に柔軟に応える。

実際に利用したある企業では、チームごとにウェアの柄を変えて着用したところ、視覚的な一体感が生まれ、士気が格段に高まったという。単なる衣装の統一を超え、組織のエンゲージメントを高めるツールとして機能しているのだ。

大本さん:着用した社員の方々の内面がどこまで変容したか、私たちがすべて把握することは難しいかもしれません。ただ、問い合わせが増えている背景には、企業として環境配慮を重視し、サステナブルな選択をしたいという明確な意識の高まりを感じます。

単なる「楽しい旅行」で終わらせるのではなく、沖縄への地域貢献や環境負荷低減をセットにした選択をしたい。企業のこうした想いは、レンタル利用数の増加という実績となって、確実に現れている。

共感の広がり。インバウンドから修学旅行まで

おしゃれなカフェや雑貨店が建ち並ぶ「港川外人住宅街」。エリアそのものが観光地であるため、散策ついでに立ち寄る客も多いが、近年は明確な変化が起きている。ブランドのストーリーや品質に惹かれ、SHIMA DENIM WORKSを「訪れる目的」として足を運ぶ層が急増しているのだ。

特に、国内の40代〜50代のジーンズ愛好家が「指名買い」に訪れる動きは顕著だ。これは、同ブランドが単なる環境配慮型の商品ではなく、目の肥えた愛好家をも唸らせる「本物の一本」を作り上げている証といえる。

SHIMA DENIM WORKSに対する共感の波は、次世代へも広がっている。同社が特に注力しているのが、年間約20校にのぼる「教育旅行(修学旅行)」の受け入れだ。

かつての沖縄の修学旅行は「平和学習」が主流だった。しかし近年のSDGsへの関心の高まりを受け、環境保全に取り組む企業を巡り、社会課題の解決策を学ぶ「探究学習」をカリキュラムに取り入れる学校が急増している。

同社では、ワークショップや店頭での販売体験などを通じ、生徒たちに資源循環の現場を公開している。廃棄されるはずだった「バガス」が、職人の手を経て高付加価値なプロダクトへと生まれ変わるプロセス。それを間近に体感することは、生徒たちにとって、将来サステナブルな選択肢を自ら選び取るための大切な「感性の種まき」となっている。

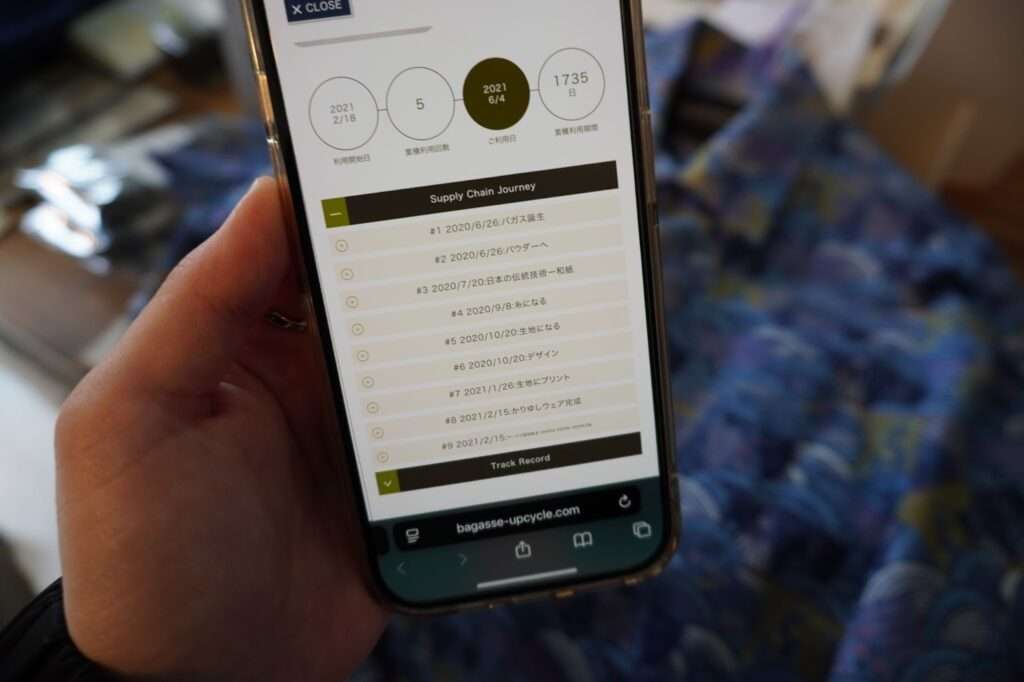

スマホをかざして辿る「バガスの旅」

ビジネスモデルの転換や教育旅行の受け入れを支えるのは、製品に対する揺るぎない「信頼」だ。サステナビリティへの視線が厳しさを増すなか、見せかけの環境配慮(グリーンウォッシュ)を排するため、同社は製品のトレーサビリティ(追跡可能性)をシステム化した。

特に「かりゆしウェア」には、驚くべき仕掛けが施されている。一見すると洗練されたシャツだが、その前立て(ボタンホールが並ぶ部分)の内部に、超薄型のICチップが埋め込まれているのだ。

自分のスマートフォンを服にかざすだけで、画面上に「バガスの旅」が瞬時に映し出される。製糖、製紙、紡績、縫製。サトウキビが形を変えていく「14,000kmの旅路」が、各工程を通過した正確な日時の記録として可視化される。この圧倒的な透明性こそが、単なるファッションアイテムを超えた「信頼できるメディア」としての価値を、製品に付与しているのである。

廃棄物から「資源」へ。土に還る循環

バガスが製品になり、消費者の手に渡る。通常の経済活動であれば、物語はここで完結する。しかし、SHIMA DENIM WORKSのサイクルは、ここからさらに「土」へと還流していく。

製造工程で発生する繊維くずを「炭化」させたバイオ炭。これは単なる廃棄物処理ではなく、次なる命を育むための「土壌改良材」への転換である。

多孔質な炭は微生物の住処となり、酸性化した土壌を中和する。この炭を再び畑に還すことで、化学肥料に頼らない健全な土壌づくりを支援する。

- 土からサトウキビが育つ。

- バガスをデニムにする。

- 廃棄物を炭にする。

- 炭を土に還し、またサトウキビが育つ。

SHIMA DENIM WORKSによると、従来のアパレル産業は「大量生産・大量廃棄」を前提とし、石油由来繊維の使用や製造プロセスによって年間約12億トンものCO2を排出してきた。対して、同ブランドが創り出す円環構造は、搾取も廃棄も生まない。

環境を消費するのではなく、修復しながら生産を続ける。本来「環境負荷が高い」とされてきたアパレル産業が、いま、沖縄で「再生型(リジェネラティブ)農業」の力強い一翼を担っているのだ。

沖縄から全国へ。拡張し、共創する「バガスモデル」

沖縄で確立されたこの「バガスモデル」は、いまや一つのOS(基本ソフト)として、全国の企業の課題解決へと応用され始めている。店内に並ぶ多様なコラボレーションアイテムは、その無限の可能性を雄弁に物語っている。

まず目を引くのが、沖縄のアイコン「オリオンビール」との共創だ。沖縄を代表する企業として地域課題の解決に取り組む同社は、SHIMA DENIM WORKSの理念に共鳴。サトウキビの搾りかす「バガス」をアップサイクルしたデニム生地を採用し、コラボレーション製品を展開している。

コラボスニーカーのアッパーには、オリオンビールのブランドカラーである鮮やかなブルーを使用。地元の産業廃棄物が、地域の誇り(プライド)を象徴するファッションアイテムへと鮮やかに昇華されている。

さらにその波は、県外の大手企業へも波及している。「サッポロビール」とのプロジェクトでは、ビールづくりの工程で麦汁を搾ったあとに派生するモルトフィードや、ホップの収穫時に出る茎や葉など、ビールの副産物を活用した製品開発に着手した。「植物由来の廃棄物を紙の糸に変える」というコア技術は、場所を選ばず適用できる。

現在、企業や自治体と連携し、全国21箇所でプロジェクトが進行中。活用される残渣は30種類にも及び、各地の「捨てられていたもの」が「紙の糸」へと姿を変え、新たな地域産品として再生されている。

SHIMA DENIM WORKSは、もはや単なる沖縄のデニムブランドではない。あらゆる地域の未利用資源を価値に変える「循環型ものづくりのプラットフォーム」。彼らは、日本のものづくりの在り方そのものを、足元から力強くアップデートしようとしている。

未来の原風景を「纏う」選択

沖縄のサトウキビ畑。風に揺れる美しい緑の風景は、決してただそこに在るものではない。人の営み、産業、そしてそれらを支える経済の循環があって初めて、この景色は維持されるのだ。

SHIMA DENIM WORKSのジーンズを履くこと。それは、ファッションを謳歌すると同時に、その背景にある「炭素固定」や「廃棄衣料の削減」という精緻なシステムに参加することを意味する。

1本のジーンズが廃棄物を減らし、土を肥やし、サトウキビの産業を持続可能なものにしていく。私たちがデニムの「青」を纏うことは、沖縄の「緑」の原風景を未来へと守り継ぐ担い手になることと同義なのだ。

楽しみながら、責任ある行動を。サトウキビの搾りかすから始まったこの循環の物語は、これからの産業と観光が目指すべき、ひとつの到達点を示している。

取材協力:一般財団法人沖縄観光コンベンションビューロー、近畿日本ツーリスト沖縄